一、我公司现状及存在问题

目前,我公司进厂原油双方采用 5 台刮板式流量计进行交接计量,每两小时共同抄流量计、温度计、压力表的读数,在线自动取样,双方人工分析化验密度和含水。流量计每个月小标一次,半年大标一次,体积管每 3 年检定一次。由于我公司没有有效的计 量监督设 施,采用驻站方式,供 方 操作,我方 监 督,在投用初期,双 方 交接 计 量比较正常,但随着时间的推移,出现的问题越来越突出。

1. 体积管经常出现问题,造成流量计不能按时

小标和大标,流量计本身也经常出现故障,给双方的计量带来比较大的麻烦。由于刮板式流量计不具备介质密度、温度等过程参数的记录功能,很难找出发生故障的具体时间点以及根本原因,对产生的计量争议,很难准确、及时、有效地处理。

2. 我公司原油储罐少,原油进厂不能静置脱水,

只能以“边收边付”的方式输送给常减压装置加工,再 加上人 工化验 分析 数 据 滞 后,生产不能及时掌握含水量变化情况,经 常 发 生由于 含 水量 偏高,导 致电脱 盐系统电流 升 高、安 全阀 启跳、装置冲塔等意外事故。

针对公司现状,我们决定研制一套质量流量计撬装原油智能计量系统。

二、方案及解决措施

我们通过不断调研、试验、分析,研制出了能实现自动计量、自动采样、含水量自动分析、在线校准、在线加热、在线诊断、模块化安装等功能为一体的质量流量计撬装原油智能计量系统。

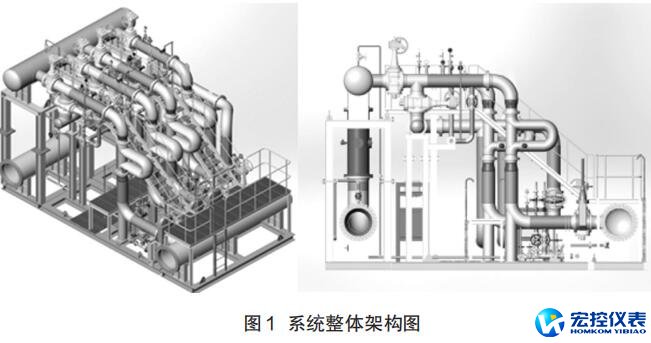

1.系统整体架构

质量流量计撬装原油智能计量系统按不同功能分为质量流量计计量单元、原油含水率分析单元、在线取样单元、原油排凝及自动清洗单元以及智能计量控制单元。

各功能单元按模块单独设计制造,由系统集成商完成整套设备集成和功能测试验收。一方面计量系统是在计量和制造双重体系下进行设计、研发、制造,确保计量的准确性和可靠性 ;另一方面可进行模块化安装,减少现场动火,不仅提高效率,还降低安全风险。系统整体架构如图 1 所示。

2.系统组成及主要功能

(1)质量流量计计量单元

选择质量流量计作为主测量设备,且流量计应具备智能校验功能,出现测量管结腊、挂壁等情况能够及时报警。根据每年约 1250 万吨的进厂量,经核算采用 3 用 1 备的并联方式进行计量,各质量流量计进行实时在线压力补偿。3 台质量流量计的准确度优于 0.2 级。1 台备用质量流量计准确度优于 0.05级,它既可以当备用表使用,也可以当标准表使用。通过流程切换可实现串联,用于对其他质量流量计的在线实流校准,确保计量数据准确。0.05 级质量流量计如果用于结算,可以采用符合 1/3 准确度等级要求的标准装置进行校准,目前只有国外拥有这样的装置。国内的标准装置目前只有 0.05 级,如果用于监督,也可以进行校准,示值误差的校准不确定度会降低,通常会优于 Urel=0.08%,k=2。

为了确保计量回路和校准回路达到零泄漏的密闭性能,我们决定全部选用 DBB 双关断旋塞阀。但此阀门如存在内漏,则无法在线判定,更多的情况是阀门发生较大程度的内漏才会被发现,内漏对计量的影响完全无法评估。因此,所有的 DBB 阀上均配备了检漏仪表,可在阀门不拆卸的情况下,直观、准确反映阀门的密封情况。所有判定内漏的信号均传输到计量撬后位监控系统中,操作人员可实时获取信息,实时确认计量管路的密闭特性是否符合要求。

(2)原油含水率分析单元

本装置采用微波共振法测量原油含水率,此方法的特点是直接由微波共振频率计算油水混合介电常数,可接入质量流量计测量的密度进行迭代计算,利用专利技术的 Autozero 功能消除碳氢化合物组分变化对含水测量的影响,确保油种切换时能够准确测量。测量范围为 0~1% 范围内测量不确定度不低于±0.05%,1%~15% 范围内测量不确定度不低于±5%。采用管道式安装,接口管径为 500mm 布置在流量计计量单元出口汇总管的垂直管道上,可保证含水分布满足规范要求。含水率数据通过网络同时传送到原油操作岗位和计量岗位进行实时监控,指导生产。

(3)在线自动取样单元

在线自动取 样单 元首先 要完全 符 合国家 标准GB/T27867-2011《石油液体管线自动取样法》中的各项要求。其次,在线自动取样单元采用了强制循环回路,油样即时性强;采用了定容积采集法,使每次采集量准确,不受工作主管线内工作压力、温度、油品黏度等变化的影响,采集的油样变为常压状态储存在采样瓶中;采集油样通道与循环回路隔离,杜绝了采集口常流油的现象。第三,可带压插拔,自身配有蒸汽伴热保温系统和电伴热系统。第四,能够防雨,可直接安装在室外,无需现场再建房子。

(4)原油排凝及自动清洗单元

在本研究方案中,采用了质量流量计在线清洗系统,利用清洗回路 对质量流量计 进行及时清洗,可有效消除结蜡现象的发生,进而确保质量流量计的计量准确性。该技术具有操作简单高效、维护费用低,安全可靠等优势。

质量流量计在线清洗系统由清洗液箱、清洗液泵、清洗液加热系统、相应的管路、阀门,及其温度、压力、液位等仪表组成。清洗液箱有效容积约为质量流量计单路管道总容积的 4 倍,可完全充满需要清洗的质量流量计管路。清洗液选用柴油等溶剂性能较强的原油下游产品,可在不影响原油质量的情况下,排入原油主管线中。清洗液箱采用蒸汽伴热加热的方式并安装有温度传感器,可将清洗液加热至 60℃左右,更加有利于清洗液对胶质及蜡质的溶解。清洗液泵还可以作为原油排凝泵使用,可将原油流量计量单元停输管路中的原油排至系统出口的主管线中,有效解决了流量计在检修、维护过程中管线残余原油的排放问题。

(5)智能计量控制单元

智能计量控制单元是本项目研究的关键,是实现智能计量管理,降低计量不确定度的关键。其主要功能包括 :一是能够自动判断选取有效的质量流量计密度计量结果,计算原油平均密度值,输出至原油含水率分析单元。二是当采用标准表对质量流量计 进行校准操作时,可通过移动终端进行校准操作,选择标准表和待校准的质量流量计的流量计量结果,并自动选取多组有效时段,比对两台仪表的计量结果,较终形成校准报告,校准报告可就地显示及下载。三是建 设质量流量计 智能诊断系统(MMS),实现对仪表刚性、驱动增益、线圈电压、活零点等影响计量准确性的关键参数在线实时智能诊断,有效判断质量流量计的运行状态及挂壁情况等。四是实现远程对交接计量数据的主辅比对,可以实现毛油量、纯油量、体积、密度、含水等相关参数的比对,及时发现问题并为分析解决问题提供有力依据。

三、应用效果

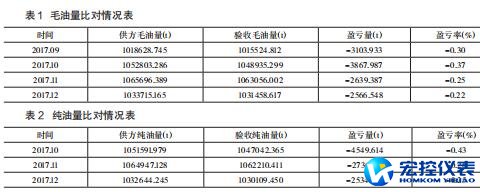

2017 年 9 月份开始对供方量和验收量的毛油量进行比对,10 月份开始采用在线含水分析仪的数据计算监督表的纯油量,增加了纯油量比对。毛油量比对情况如表 1 所示,纯油量比对情况如表 2 所示。2017 年 10 月,通 过 数 据比 对 监 控 发 现,11日22 点、14 日 22 点、18日 6 点班 次 结 算密度比监 督密度异常增大,结算密度高于监督密度差异分别为1.51%、3.01%、2.17%。经 现 场 检 查,监 督流 量 计运行正常。 19日,双方对自动采样器进行跟踪检查,发现自动采样器提前近 3 小时停止采样,造成采样不完整。经过协调,11 月达到了 8 小时均匀采样的要求。

我们进 一步 加强了对自动采 样 器 运 行、密 度和含水化验分析、输油温度采集等操作规范性的监 督力度,取 得了一定成效。从表 1、表 2 可以看出,毛油量和纯油量亏损率逐月下降,10 月为 0.37%和 0.43%, 11 月为 0.25% 和 0.26%,12 月为 0.22% 和0.25%。

2017 年,共 及时 发 现 21 起 原 油含 水 率 较 大情况,其中 5 次进行了原油罐切换操作。刚刚进入2018 年,就又监测到一起,具体情况是 :1 月5日15点 30 分,中转库由19# 罐卡斯切 17# 和 18# 罐福蒂斯、沙重,切换过程中原油密度及水分变化实时记录,含水率极值已达到 20% 以上。当班人员发现实时含水率过大情况后,及时通知炼油部调整工艺,避免了常减压装置电脱盐系统电流升高、安全阀启跳、装置冲塔等意外生产事故。

本套质量流量计撬装原油智能计量系统,属国内首创,经过 2 年时间研制完成,于 2017 年 8 月底正式投入试运行。系统建成投用后,有效提升了进厂原油计量监督和加工生产过程的控制能力,不仅提高了计量准确性,同时也为生产优化和安全生产提供了保障。